BRD a choisi ULMA Packaging pour moderniser son usine de production

La marque Royal Bernard a été créée en 2001. Filiale du groupe Terrena au travers de la subdivision Galliance (Loire-Atlantique), l’entreprise est basée au centre de la Drôme. Son activité principale est la découpe, la transformation et le conditionnement de la volaille. Bernard Royal Dauphiné emploie actuellement 170 personnes et a réalisé un chiffre d'affaires de 60 millions d'euros en 2017.

L'entreprise appartient au secteur avicole de Terrena, l'une des plus grandes coopératives de France, dont la politique vise à renforcer les liens entre producteurs et consommateurs. Pour se démarquer de ses concurrents, BRD a adopté une stratégie d'approvisionnement régionalisée, en vendant les poulets qu'elle élève dans un rayon de 50 km et en les nourrissant avec des produits régionaux. Ils sont vendus au sein du triangle Lyon-Perpignan-Monaco, où se trouvent au total 22 millions de consommateurs.

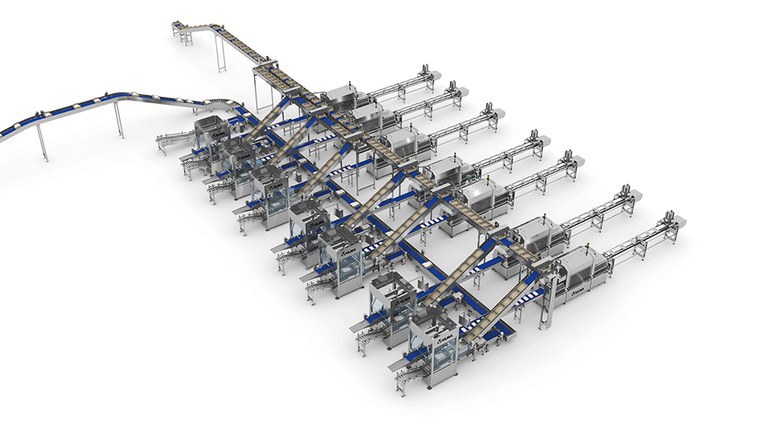

La construction du nouvel atelier de découpe de poulets a débuté en 2017 sur une surface de 2 500 m². Sept lignes d'operculeuses TSA 680 et une thermoformeuse ULMA Packaging ont été installées dans cet atelier, permettant de conditionner simultanément des ailes, des filets et des cuisses de poulet sur toutes les lignes de production, atteignant une capacité moyenne de 5300 poulets / heure. Le système permet d'effectuer un operculage des barquettes pour un conditionnement sous atmosphère modifiée. Les barquettes sont mises en caisses automatiquement grâce aux 7 robots ULMA Packaging. Cet investissement a permis à BRD de doubler sa production et est désormais en mesure de découper 270 000 poulets par semaine.

Mise en place en un temps record

Le principal défi rencontré par ULMA Packaging lors de la réalisation de cette installation était de pouvoir mettre en place les 7 lignes de conditionnement en un temps record. En fait, la production de l'ancien atelier a été arrêtée un vendredi et le nouveau a dû démarrer la production le lundi suivant. À cet effet, l'ensemble de l'installation a été monté et réceptionné par le client à Oñati, dans les locaux d'ULMA Packaging. Les nouvelles machines y ont été testées en présence de techniciens d'ULMA Packaging Espagne, d'ULMA Packaging France et du personnel de BRD. Lorsque le nouvel équipement a été installé à Grane, la production a augmentée très rapidement et la cadence cible qui avait été fixée pour cette nouvelle installation a été atteinte en moins de deux semaines.

Pendant la modernisation de l'usine, le client a dû continuer à produire à pleine capacité tout en remplaçant l'installation et avec le même personnel. Pour ce faire, les équipes d'ULMA Packaging se sont engagées à installer les lignes le plus rapidement possible, à les accompagner dans leur mise en route et leur fournir la formation nécessaire à l'exploitation des nouvelles machines.

Solution clé en main

L'une des forces de ce projet était qu'ULMA Packaging a offert au client une solution complète, tout en apportant son expérience d'autres installations précédemment réalisées dans le secteur. Les équipes techniques d'ULMA Packaging ont été à l'écoute du client, afin de proposer une solution clé en main répondant aux exigences établies.

Après deux années de fonctionnement, les objectifs de productivité initiaux du projet ont été atteints. Les conditions de travail ont été améliorées, réduisant ainsi les risques pour la sécurité et augmentant la productivité au niveau requis par le client. Ce projet, basé sur la confiance et la relation forte qui s'est établie entre ULMA Packaging et BRD, a été un succès.

Voir la vidéo